5S ist ein Managementzyklus, eine Managementmethode, die sicherstellt, dass der Standort die effektivste Betriebsumgebung aufrechterhält. Die 5 S sind miteinander verknüpft und dienen als Verbesserungsinstrument vor Ort, das den Zyklus durchläuft. Durch 5S-Schulungen und Verbesserungen vor Ort müssen die folgenden Inhalte von jedem Mitarbeiter beherrscht werden, um einen bequemen und schnellen Zugriff auf Werkzeuge und Instrumente, eine verbesserte Erfolgsquote, eine komfortable Büro- und Produktionsumgebung sowie eine deutlich verbesserte Kommunikationseffizienz zu erreichen.

Definitionen und Anforderungen:

1. Seiri (nur Gegenstände mit Gebrauchswert werden vor Ort aufbewahrt)

Ziel: Optimierung der Raumnutzung durch Artikelklassifizierungsmanagement.

Standardisierter Prozess:

▸ Reinigung vor Ort: Die für den Bereich zuständige Person übernimmt die Aufgabe. Die verantwortliche Person scannt und überprüft alle Gegenstände im Bereich, berücksichtigt die Zweckmäßigkeit und Häufigkeit der Gegenstände und konzentriert sich auf die Gegenstände, die überhaupt nicht verwendet werden.

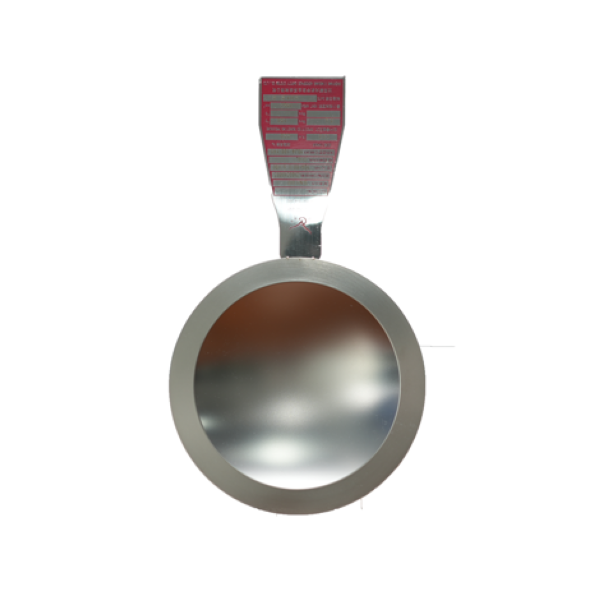

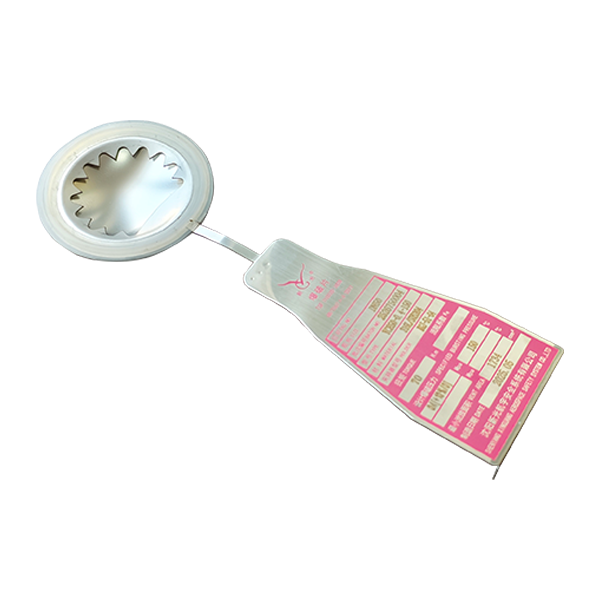

▸Implementierung des Rote-Karte-Betriebs: Verwendung eines zweifarbigen Kennzeichnungssystems aus Rot und Grün (rot – nicht lebensnotwendige Artikel/grün – lebensnotwendige Artikel) zur Klassifizierung und Identifizierung von Artikeln vor Ort.

▸Artikelentsorgungsmanagement: Richten Sie einen dreistufigen Entsorgungsmechanismus (Entsorgung/Umleitung/Rückgabe) ein. Das elektronische Hauptbuch muss bei Bedarf synchron aktualisiert werden.

▸Tote Ecken: Konzentrieren Sie sich auf schwer zugängliche tote Ecken, wie z. B. tief in der Büroschublade, oben auf dem Geräteschrank oder unter dem Chassis, hinter der Ecktür, in Ritzen usw.

▸ Umweltkonformität: Formulieren Sie den Genehmigungsprozess für die Abfallentsorgung gemäß der Norm ISO 14001 und klären Sie die gemeinsame Zeichnungsberechtigung der Abteilung.

2. Seiton (alle wertvollen Gegenstände sollen einander gehören)

Ziel: Aufbau eines effizienten Materialzugangssystems.

Standard: Drei-Satz-Management: Positionierung (Koordinatenpositionierungscode), feste Kapazität (standardisierte Behältergröße), quantitativ (Sicherheitsbestandsschwelle).

▸Positionierung: Teilen Sie den Bereich der Artikel auf und legen Sie ihn fest. Für die Lagerung mehrerer Artikel sollte ein Bereichsdiagramm erstellt und der Standortname und das Hauptbuch festgelegt werden.

▸Feste Kapazität: Wenn Sie einen Behälter zum Platzieren von Artikeln benötigen, sollten Sie einen geeigneten Behälter verwenden, um das Aufnehmen und Platzieren zu erleichtern und die Artikel vor Beschädigung und Verlust zu schützen.

▸Quantifizierung: Die maximale Menge an Verbrauchsmaterialien wird für die Lagerung festgelegt, und die vorhandene physische Menge an Werkzeugen, Materialien usw. muss geklärt werden, und die für die Verwaltung verantwortliche Person muss implementiert werden.

▸Artikelverwaltung: Das Identifikationsetikett verdeutlicht Artikel, Menge, Verantwortliche, Status und weitere Informationen und greift regelmäßig auf die Artikelregistrierungsverwaltung zu, um sicherzustellen, dass die Artikelkonten konsistent sind und die Qualität qualifiziert ist.

3. Seiso (Reinigung vor Ort)

Ziel: Erreichen einer fehlerfreien Grundumgebung für Geräte.

Wichtige Kontrollpunkte:

▸Verantwortungsmatrix: Verwenden Sie die "Cleaning Grid Management Table", um die Geräte/regionalen Verantwortlichen aufzuteilen.

▸Standardisierung der Reinigungsvorgänge: Formulieren Sie ein tägliches Reinigungssystem und standardisieren Sie Reinigungsstandards.

▸Verbesserung der Verschmutzungsquellen: Produktionsabfälle, Öltropfen, Staub und Schmutz usw.

4. Seiketsu (Systemkonstruktion zur Vermeidung einer Entropiezunahme)

Ziel: Aufbau eines nachhaltigen 5S-Managementsystems.

Kontrollwerkzeuge:

▸Quantitative Auswertung: Verwenden Sie die "5S Dynamic Checklist" (einschließlich 20 KPIS wie Kanalbelegungsrate und Werkzeugrücklaufrate).

▸Leistungsvisualisierung: Implementieren Sie den wöchentlichen Wettbewerb der roten und blauen Marken und verknüpfen Sie die Ergebnisse mit dem KPI-Kanban-Board der Abteilung.

5. Shitsuke (altruistische Arbeitsgewohnheiten)

Ziel: eine Kultur der Selbstverbesserung und des Altruismus zu pflegen.

Langzeitmechanismus:

▸Altruismus ist Eigeninteresse: Der „Broken Window“-Effekt führt, wenn man ihn ausnutzt, zu einem Teufelskreis, unter dem man letztendlich leidet und nicht mehr effektiv arbeiten kann. Die Effizienz anderer zu steigern, bedeutet, die eigene Effizienz zu steigern.

▸Mehrdimensionaler Anreiz: ein "5S-Star"-Auswahlmechanismus, der Elemente wie Sicherheitsverhalten und Verbesserungsvorschläge integriert.

▸Konfuzius sagte: „Ein Gentleman ist vorsichtig und unabhängig.“ Wenn wir alleine arbeiten, müssen wir auch Altruismus bewahren und die Managementnormen für Waren, Hygiene und Sicherheit einhalten, um die Nutzung durch andere zu erleichtern.

Kern-KPI-Anforderungen:

1. Werkstattszene:

▸Werkzeugpositionierung: Greifer, Instrument und andere wichtige Elemente, Zugriffszeit ≤15 Sekunden.

▸Materialkontrolle: geordnete Platzierung, eindeutige Identifizierung, konsistente Konten und 100 % Genauigkeit.

2. Wartung der Ausrüstung:

▸Setzen Sie das Drei-Null-Prinzip (null Flecken/null Sackgassen/null Schadstoffverbreitung) um, und es kommt zu null Sicherheitsunfällen.

▸Tägliche Kontrollen: Inspektionen und Sanitärreinigungsinspektionen werden zu 100 % durchgeführt.

3. Büroszene:

▸Die Dokumente werden geordnet gespeichert, es gibt registrierte Konten zur Überprüfung und die Genauigkeitsrate beträgt 100 %.

▸Die Arbeitsfläche und der Boden sind sauber und ordentlich und es gibt keinen Schmutz, der abgelegt werden könnte.

▸Es gibt spezielles Personal, das für die Verwaltung und Reinigung von Büromaterialien wie Wasser- und Stromschaltern, Computern, Klimaanlagen, Druckern usw. (Identifikationsetiketten) zuständig ist, um die verantwortliche Person zu klären, sicherzustellen, dass keine Gegenstände beschädigt sind und alle Einrichtungen und Geräte stabil funktionieren.

Inspektionssystem:

▸Am Ende jedes Monats werden die Ergebnisse regelmäßig abgeglichen, nicht qualifizierte Punkte werden offengelegt und die zuständige Abteilung schlägt Korrekturmaßnahmen vor.

▸Implementieren Sie ein 5S-Punktesystem, um Abteilungen Punkte basierend auf Punkten zu belohnen.

▸Vierteljährlicher PDCA-Zyklus: Kombinieren Sie VSM-Wertstromanalysen, um Prozessengpässe zu optimieren.

Kurz gesagt: 5S-Management ist ein sehr praktisches Instrument zur Standardisierung vor Ort. Jeder Mitarbeiter muss die Standardisierung von Abläufen beherrschen. Dies ist die Grundlage für eine verbesserte Produktionseffizienz und verkörpert persönliche Professionalität. Es kann nicht als erzwungenes Verhalten angesehen werden, das das Unternehmen von mir verlangt. Unser Ziel ist es, in einem altruistischen Umfeld zu arbeiten, damit sich jeder Mitarbeiter sicher, wohl und effizient fühlen kann.